پیش تنیدگی

مفهوم پیش تنیدگی:

پیش تنیدگی عبارتست از ایجاد یک تنش ثابت دائمی و به اندازه لازم در یک عضو بتنی بطوریکه در اثر این تنش مقداری از تنش های ناشی از بار مرده و زنده در این عضو خنثی گردد و در نتیجه ظرفیت باربری عضو افزایش یابد.

در واقع نیروی فشاری مورد نیاز در بتن پیش تنیده توسط کشش در فولاد با مقاومت بالا تولید می شود؛ فولاد می تواند قبل یا بعد از بتن ریزی کشیده شود. چنانچه فولاد قبل از بتن ریزی کشیده شود به آن پیش تنیدگی و چنانچه فولاد بعد از بتن ريزی کشیده شود به آن پس تنیدگی گفته می شود.

بطور کلی عمل خنثی نمودن تنش ها و یا متعادل نمودن بارها را اساس طراحی اعضای پیش تنیده می توان دانست. اگر نیروی فشاری مشخصی را از دو طرف به یک قطعه یا تیر وارد بیاوریم می توان تنش کششی را در پائین عضو کاهش داد و یا به کلی آنرا خنثی نمود و تبدیل به تنش فشاری کرد که این اعمال نیرو تعادل بارهای خارجی می باشند.

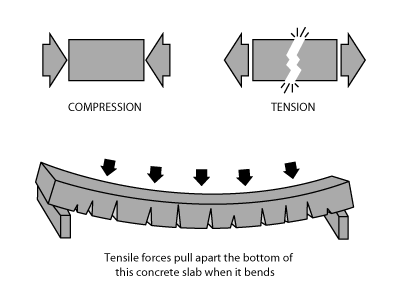

در سازه های بتن معمولی، اعضای بتنی از قبیل تیر و ستون و دال سقف شامل بتن و آرماتور هستند که در این اعضا، بخشی از بتن تحت نیروهای فشاری و بخش دیگر آن به همراه آرماتور، تحت نیروهای کششی قرار می گیرند.

در ناحیه فشاری، بتن به خوبی نیروها را تحمل می کند اما در ناحیه کششی، ترک می خورد و عملاً کارایی خود را از دست می دهد و آرماتور به تنهایی نیروهای کششی را تحمل می نمایند در این حالت، بتن تنها نگهدارنده آرماتور است و بدون باربری به وزن سازه می افزاید.

در طول اعضای خمشی هم تار تحتانی در کشش قرار می گیرد(روی تکیه گاه ) و هم تار فوقانی(وسط دهانه) در مقاطع پیش تنیده با جابجا کردن موقعیت کابل، مقدار و توزیع تنش فشاری قابل کنترل است.

در سازه های پیش تنیده اعضای بتنی شامل بتن آرماتور و کابل های پیش تنیدگی می باشند در این اعضا آرماتورها برای جلوگیری از ایجاد ترکهای بزرگ در بتن(که عملا موجب شکست می شوند) و تامین الزامات حداقل مقرراتی که آیین نامه بتن ایران برای سازه های بتنی مقرر داشته است استفاده می شوند و معمولاً بعنوان قطعات باربر مورد استفاده قرار نمی گیرند.

بتن در این اعضا همچنان نقش باربری فشاری را عهده دار است با این تفاوت که بطور کامل تحت فشار قرار می گیرد و عملا تمام مصالح بتن بدون ایجاد ترک، نیروهای فشاری را تحمل می کند.

دلیل این امر استفاده از کابلهای پیش تنیدگی می باشد که کابلهای پیش تنیدگی وظیفه بوجود آمدن چنین وضعیتی را عهده دار هستند.(در زمان ساخت و قبل از بهره برداری از سازه) این کابلهای با ایجاد نیروی فشاری اولیه در ناحیه کششی بتن، موجب می شوند بعد از آنکه بارهای مرده (از قبیل بار وسایل و کاربران) و زنده ( از قبیل کف سازی ) در زمان بهره برداری از سازه بر سازه اعمال شدند این ناحیه تحت کشش قرار نگیرد و موجب ترک بتن و از دست رفتن کارایی بتن نشود به این ترتیب، از حداکثر ظرفیت باربری بتن استفاده می شود و ابعاد و اندازه اعضا کاهش می یابد.

بهینه ترین حالت در انتخاب مقدار نیروی پیش فشردگی حالتی است که درصدی از بارها متعادل شود که منجر به کاهش میزان فولاد مصرفی و کنترل خیز و ترک در بتن شود.

مزایای معماری

• ایجاد سهولت و انعطاف پذیری در طراحی پلان و نما

• امکان ایجاد دهانه های بلندتر و وجود ستون های کمتر در سازه

• کاهش ارتفاع طبقات و کل ساختمان

• امکان ایجاد کنسول های بلندتر

• افزایش فضای مفید بهره برداری

• ایجاد فضای مناسب برای تأمین پارکینگ های بیشتر

• حذف آویز تیرها و امکان استفاده از سقف کاملاً مسطح

• قابلیت استفاده در پلان های نامنظم و منحنی شکل

• امکان ایجاد بازشوهای بزرگتر در سقف

• قابلیت استفاده از ستونهای خارج از محور

• قابلیت بیشتر عبور لوله ها و ادوات تأسیساتی

مزایای سازه ای

• افزایش دوام بتن

• کاهش ابعاد فونداسیون

• کنترل ترک خوردگی در سازه

• باربری بیشتر عضو پیش تنیده با هندسه مشابه نسبت به بتن مسلح معمولی

• کنترل خیز و تغییرشکل در سازه ها

• ایمنی بالاتر سقف یکپارچه بتنی در زلزله

• کاهش وزن مرده ساختمان و مصالح مصرفی

• کاهش ارتفاع تیرها و ضخامت دال های بتنی

• امکان ساخت قطعات بتنی پیش ساخته سبک تر

• کاهش ارتعاش ناشی از بارهای ضربه ای و دینامیکی (کاهش ارتفاع تیرها و ضخامت دال های بتنی)

• استفاده حداکثر و بهینه از ظرفیت مصالح بتنی و کابل ها

مزایای اقتصادی

• افزایش طول عمر مفید سازه

• کاهش فوق العاده در زمان ساخت و ساز

• امکان ایجاد طبقات بیشتر تحت یک ارتفاع مجاز

• امکان احداث پروژه های تجاری با معماری خاص

• کاهش هزینه تمامی آیتم های ارتفاعی نازک کاری

• کاهش قابل ملاحظه در مقدار آرماتور و بتن مصرفی

• کاهش قابل ملاحظه در زمان و هزینه نیروی انسانی

• افزایش سوددهی پروژه های ساختمانی بواسطه افزایش تعداد پارکینگ ها

روش های پیش تنیدگی:

اعمال نیروی پیش تنیدگی به دو روش پیش کشیده یا پس کشیده صورت میگیرد. بدین معنی که عملیات کشش کابلها می تواند پیش از بتن ریزی یا پس از بتن ریزی انجام شود.

1- روش پیش کشیدگی

در اين روش در مرحله اول ابتدا کابلها روی بستر پیش ساخته در حد فاصل دو انتها کشیده می شوند. در مرحله دوم عضو مورد نظر بتن ريزی میشود و سپس به مقاومت كافی میرسد و در مرحله سوم کابل های پيش تنيدگی در دو انتهای تير، بريده شده و نيروی پيش تنيدگی بصورت يك نيروی فشاری بر عضو اعمال ميشود.

این روش در سازههای پارکینگ ها، ساختمان ها(آپارتمانها) و در دفاتر کار، دالهای بتنی روی زمین، پل ها و ورزشگاه ها، حفاریهای سنگ و خاک، تانکهای ذخیره آب و مواد شیمیایی کارگاهها یا کارخانه های تولید قطعات بتنی مورد استفاده قرار گرفته و معمولا محصولات تولید شده بصورت پیش ساخته می باشد.

2- روش پس کشیدگی

در اين روش در مسير عبور کابل های پيش تنيدگي، غلافی تو خالی در بتن تعبيه میگردد. سپس كابل ها از درون غلاف ها عبور داده شده بطوریکه دو سر آن از غلاف بيرون بوده و سپس عمليات بتن ريزی انجام میشود. بعد از اينكه بتن به مقاومت مورد نظر رسيد کابل ها توسط جك كشيده میشوند و با مهار بند مهار می شوند. این روش هم در ساخت قطعات پیش شاخته و هم برای اجرا در محل مورد استفاده قرار می گیرد.

انواع روشهای پس کشیدگی:

با توجه به تماس کابل ها به بتن روشهای پس کشیدگی شامل:

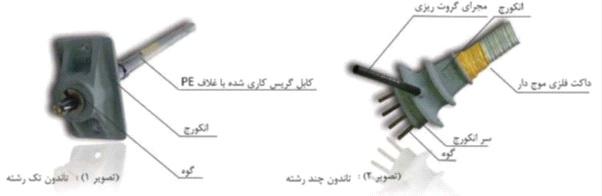

1- سیستم غیرچسبنده تک رشته

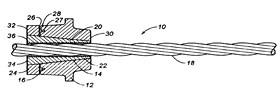

بیشتر سیستمهای غیر چسبنده به صورت تک رشتهای میباشند. یک رشته کابل از هفت رشته سیم مفتول تشکیل میشود که با نوعی گریس جهت حفاظت خوردگی پوشیده میشود و کل مجموعه درون یک روکش پلی اتیلن قرار گرفته است. در قسمت ابتدائی نیز از یک صفحه فولادی سوراخ دار به همراه گوههایی فولادی دو تکه استفاده میشود و این گوهها طوری طراحی شده اند که استرند(کابل) را درون خود محکم نگاه میدارد.

در این روش هر کابل پیش تنیدگی داخل یک غلاف پلاستیکی قرار دارد. کابل قابلیت حرکت در داخل غلاف پلاستیکی را دارد و مستقیما توسط یک مهار نگه داشته می شود. پس از بتن ریزی و کسب مقاومت فشاری مورد نیاز کابلها کشیده می شود. در این روش نیروی فشاری از طریق مهارهای انتهایی به بتن منتقل می شود و کابل در طول خود پیوند و تماس مستقیمی با بتن ندارد. (منظور از غیر چسبنده بودن، عدم تماس مستقیم فولاد کابل با بتن بواسطه پوشش پلی اتیلنی آن می باشد.)

از آنجایی که نیازی به تامین چسبندگی بین کابل و بتن وجود ندارد عملیات تزریق گروت در این سیستم حذف می شود. این روش بیشتر در مواردی استفاده می شود که اجزای بتن دارای ضخامت کمی هستند و نصب مهارهای انتهایی بزرگتر امکانپذیر نباشد.

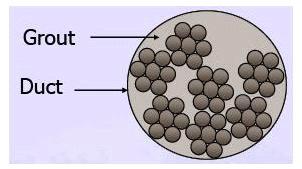

2- سیستم چسبنده مسطح چند رشته

در آن کابل ها داخل غلاف از طریق گروت با بتن ارتباط پیدا می کند. در این سیستمها دو یا چند استرند از درون یک مجرای محافظ فلزی یا پلاستیکی عبور داده میشود در حالی که این مجرا از قبل به صورت مدفون در بتن کار گذاشته میشود. استرندها توسط یک جک که کششی بزرگ مهار شده و کشیده میشوند. سپس مجرای لوله ای داکت توسط گروت پر میشود.

استفاده از این گروت هم باعث محافظت از خوردگی کابلهای فولادی میشود هم باعث انتقال نیروی کششی بین استرندها و مجرای لوله ای داکت شده و گیرداری طول مشخصی از (Tendon) را در محیط اطراف موجب میشود.

انکرهای خاک و سنگ نیز از نوع سیستم چسبنده (گیرداری) هستند اما با قدری تفاوت در مراحل اجرای انکر گذاری به طوری که به وسیله دستگاه حفاری سوراخ مدنظر به همراه یک غلاف لوله ای (Casing) جهت جلوگیری از ریزش خاک و سنگ در محل ایجاد میشود. این کار ممکن است در دیواره یک تونل و یا دیواره حایل شیت پایلی و توده خاک پشت آن انجام میگیرد.

در درون (Casing) عبور داده شده و سپس عملیات تزریق گروت آغاز میشود. بعد از این که گروت به مقاومت مدنظر رسید عملیات کشش (Tendon) آغاز میشود. در حالت پایدار سازی زمینهای شیبدار (ترانشه ها) و یا دیواره تونلها استفاده از انکر گذاری باعث نگهداری خاک سست و سنگ و پیوستگی آن دو با هم میشود، به طوری که وقتی عملیات خاکبرداری داخل آغاز میشود، فشار پشت توسط نیروی پیش تنیدگی انکر خنثی میشود و دیواره شیت پایل در محل خود استوار می ماند.

در این روش چند کابل داخل یک غلاف فلزی قرار گرفته و همگی به یک مهار انتهایی ختم می شوند. مهارهای انتهایی در محل مناسب روی قالب نصب شده و پس از بتن ریزی و عملیات کشش مواد پرکننده (گروت) داخل غلافها تزریق میشود. عاجهای روی جداره غلاف طوری طراحی شده اند تا درگیری مناسب با بتن ایجاد کنند بدین ترتیب بین کابلها و بتن پیوند (Bonded) قابل قبولی ایجاد می شود. (منظور از چسبنده بودن، تماس کابل با بتن از طریق گروت ریزی در داکت که کابل در آن محصور شده است می باشد. (مطابق تصویر 2)

روش چسبیده بیشتر در مواردی استفاده می شود که نیاز به نیروی زیادی برای پیش تنیده کردن اعضا وجود داشته باشد. موارد زیر از کاربردهای مهم این سیستم است:

- پلهای پیش تنیده

- تیرهای پیش تنیده برای دهانه های بزرگ

- صفحات انتقال بار (Transfer plate)

- فونداسیون های پیش تنیده

3- سیستم چسبنده دایره ای(مدور) چند رشته ای

این سیستم در پروژه های عظیم مثل پل کارایی دارد.

مقايسه سيستمهای چسبيده و نچسبيده:

الف)سيستمهای نچسبيده

- امکان ايجاد خروج از مرکزيت (بيشتر برای کابلها)

- افت کمتر در نيروی پيشتنيدگی

- عدم نياز به تزريق گروت

- سرعت اجرای بالاتر

- هزينه کمتر

- ميانگين مصرف کابل: 3.75 (کيلوگرم در هر متر مربع سقف)

- ميانگين مصرف ارماتور: 6 (کيلوگرم در هر متر مربع سقف)

ب)سيستمهای چسبيده

- مقاومت بيشتر مقطع در حالت حدی نهایی

- مستقل بودن نيروی پيشتنيدگی از مهار انتهایی بعد از تزريق گروت

- ميانگين مصرف کابل:4.5 ( کيلوگرم در هرمتر مربع)

- ميانگين مصرف آرماتور:9 ( کيلوگرم در هر متر مربع سقف)

مراحل اجرای دالهای پس کشيده با روش نچسبيده:

1- قالب بندی

در اين سيستم قالب بندی سقف مشابه دال بتنی معمولی (بتن آرمه) است. به منظور سهولت در نصب مهارهای انتهایی برای قالبهای کنار دال از مصالح مناسب مانند چوب استفاده می شود.

2- آرماتوربندی

آرماتورهای مورد نیاز شامل کلافهای کناری آرماتورهای تقویتی روی ستونها و دیوارها آرماتورهای مربوط به برش پانچ آرماتورهای اطراف بازشوها و غیره در این مرحله روی سقف نصب می شوند. حجم آرماتوربندی در این روش در مقایسه با دال بتن آرمه بسیار کمتر است و عملا آرماتوربندی بصورت شبکه فوقانی و تحتانی وجود ندارد.

3- نصب کابلها و مهارهای انتهایی

با توجه به نقشه های اجرایی کابلها روی قالب قرارمی گیرند و مهارهای انتهایی به لبه قالب متصل می شوند. معمولا کابلها در دو جهت عمود برهم بر روی دال می باشد. درحالت معمولی در یک جهت کابلها بصورت متمرکز روی نوارهای ستونی قرار می گیرند(Banded Tendons) و درجهت دیگر با فاصله های یکنواخت حدود 1/5 متری توزیع میگردند.(Distributed Tendons)

4- نصب(Chair)ها و تامين پروفيل کابلها

براي استفاده بهينه از نيروی پيش تنيدگی موقعيت کابل نسبت به تار خنثی در طول دال تغيير می کند. معمولا روی نقاط تکيه گاهی کابلها به تار فوقانی و در وسط دهانه به تار تحتانی نزديک می شوند. به اين انحنا اصطلاحا انحنا (Profile) می گويند. جهت تامين پروفيل مناسب(Chair)هایی دراندازه های متفاوت با فاصله های مشخصی قرار داده شده و کابل روی آنها قرار می گيرد.

5- بتن ريزی

پس ازبستن آرماتورها و قرارگيری کابلها روی سقف بتن ريزی انجام می شود. در اين مرحله بايد در مورد ويبره زدن اطراف مهار های انتهایی دقت کافی به خرج داده شود.

6- عمليات کشش

بعد از اينکه بتن به مقاومت فشاری مورد نياز رسيد مي توان عمليات کشش کابلها را آغاز نمود. هر کابل از يک طرف يا از هر دو طرف (در صورت نياز) کشيده می شود. ميزان افزايش طول هر کابل با توجه به طول و پروفيل آن محاسبه شده و پس از کشش نيز اندازه گيری می شوند. بدين ترتيب صحت اجرای عمليات کنترل می شود.

عوامل رشد سریع سیستم پس کشیدگی:

1- سرعت بالای اجرا

2- مقاومت بسیار زیاد در برابر خوردگی و زلزله

3- سهولت ایجاد بیشترین خروج از مرکزیت در تاندونها

4- افت نیروهای پیش تنیدگی ناشی از اصطکاک

مراحل اجرای دالهای پس کشیده با روش چسبیده:

در سیستم Bonded استرندها را از درون غلافهای آلومینیومی یا پلاستیکی عبور می دهند تا امکان کشش استرند بعد از رسیدن بتن به مقاومت مجاز فراهم آید و پس از کشش این غلاف توسط گروت پر می شود. گروت زنی علاوه بر آنکه از خوردگی استرند جلوگیری می نماید، باعث چسبندگی آن به بتن نیز می گردد.

در بیشتر حالتها سیستم پیش تنیدگی به عملیات اجرایی ساخت پروژه این امکان را میدهد در مواقع غیر ممکن ملزومات معماری طرح رعایت و محدودیتهای موجود برطرف گردد. اگر چه سیستم پیش تنیدگی در مراحل ساخت، سرهم کردن قطعات(مونتاژ)، برپاسازی و نصب در موقعیت به معلومات و دانش تخصصی و فنی نیاز دارد.

اگر تعدادی بلوک چوبی که درون آنها سوراخی اجرا شده است و از میان سوراخ نوار لاستیکی عبور داده شود و دو طرف انتهای نوار لاستیکی را نگاه داریم، بلوکها از قسمت پایین از هم جدا میشوند. در این شرایط پیش تنیدگی توسط قرار دادن یک جفت مهره در دو انتهای نوار لاستیکی قابل شرح است بطوری که با پیچاندن مهرهها کم کم بلوکها در قسمت پایین به هم نزدیک شده و نهایتا به طور محکم به هم فشار خواهند آورد. در این حالت اگر از دو قسمت انتهایی مجموعه را بلند کنیم این بار مجموعه بلوکها از هم جدا نمیشود و بطور مستقیم و در کنار هم موقعیت خود را حفظ میکنند. این نوار لاستیکی محکم شده در واقع همان(Tendon) (فولادهای پس تنیدگی) در مقیاس واقعی میباشند که توسط وسایل مهاری گوهای شکل در محل انتهایی بسته میشوند.

مراحل اجرای پیش تنیدگی:

شیوه ساخت به این ترتیب است که ابتدا فولاد پیش تنیده بین فک های هیدرولیکی تحت کشش در می آید سپس بتن ریزی انجام می شود و پس از رسیدن مقاومت بتن به حدی که توان تحمل فشار ناشی از پیش تنیدگی را داشته باشد، فک ها آزاد می شود. عضو پیش تنیده ساخته شده را به ابعاد مورد نیاز برش داده و به کارگاه منتقل مینمایند.

مزایای پیش تنیدگی:

برای درک بهتر مزایای پیش تنیدگی دانستن اطلاعاتی از خواص بتن مفید خواهد بود. بتن در برابر فشار بسیار مقاوم است اما در برابر کشش ضعیف است. به عنوان مثال وقتی نیرویی کششی در مقطع آن عمل کند، ترک میخورد. به طور متداول در سازههای بتنی وقتی باری شبیه به خودرو در یک پارکینگ بر روی دال بتنی و یا تیرها قرار گیرد، تیر تمایل به انحنا و خم شدن دارد. این تغییر شکل خمیدگی باعث میشود پایین تیر اندکی دچار کشیدگی و ازدیاد طول شود.

معمولا همین مقدار اندک کشیدگی برای ایجاد ترک در بتن کافی است. میلگردهای تقویتی (bars) فولادی به صورت مدفون در بتن به عنوان تقویت کشش برای محدود کردن عرض ترک قرار داده میشود. میلگردها در این حالت وقتی فقط به صورت مدفون در بتن قرار داده میشود به صورت نیروهای (Passive) عمل میکند و تا زمانی که خیز در بتن به مرحله قبل از ایجاد ترک نرسیده است نیرویی را تحمل نمیکند. اما (Tendon) یا همان فولادهای پیش تنیدگی به صورت نیروهای (Active) در سیستم عمل میکنند.

در سیستم پیش تنیدگی فولاد به عنوان عامل مقاوم و موثر عمل میکند. به طوری که امکان بوجود آمدن ترک در بتن وجود نخواهد داشت. سازههای پیش تنیده حتی اگر تحت بارگذاری کامل قرار گیرند، میتوانند طوری طراحی شوند که کمترین خیز و ترک در سازه ایجاد شود.

کاربردها تقریبا در تمام انواع سازهها سیستم پیش تنیدگی کاربرد دارد. در سازه ساختمان ها، پیش تنیدگی اجازه ایجاد دهانه آزاد بیشتر بین تکیه گاهها میدهد. ضمنا ضخامت دالهای بتنی نیز کمتر، تعداد تیرها کمتر و لاغرتر و امکان ساخت اعضا سازهای چشمگیر و نمایشی از مزایای آن است. دال نازکتر به معنای استفاده کمتر از بتن میباشد به علاوه این که ارتفاع کلی ساختمان برای ارتقای کف تا کف یکسان نیست به ساختمانی که از سیستم پیش تنیدگی استفاده نشده کمتر میباشد.

بنابراین سیستم پیش تنیدگی باعث میشود وزن سازه به طور قابل توجهی نسبت به ساختمان بتنی معمولی با همان تعداد طبقات کاهش یابد. این موضوع باعث کاهش بار فندانسیون میشود و میتوان مزیت اصلی آن برای نواحی لرزه خیز باشد. در مقایسه با ساختمان با شرایط مشابه یک ساختمان کوتاه به سیستمهای مکانیکال کمتر و همچنین هزینه نمای خارجی کمتری احتیاج دارد. لذا صرفه اقتصادی نیز حاصل شده است.

محاسن دیگر سیستم پیش تنیدگی این است که تیرها و دالها میتوانند ممتد اجرا شوند. به عنوان مثال یک تیر تنها میتواند به طور ممتد از یک انتهای ساختمان به انتهای دیگر آن امتداد یابد. از نظر سازه ای این حالت بسیار کارآمدتر از این است که یک تیر فقط از یک ستون به ستون بعدی امتداد داشته باشد. پیش تنیدگی سیستمی است که برای سازههای پارکینگ نیز استفاده میشود و علت آن این است که انعطاف پذیری زیادی برای طراحی ستون ها، طول دهانه آزاد و شکل رمپ به طراح میدهد.

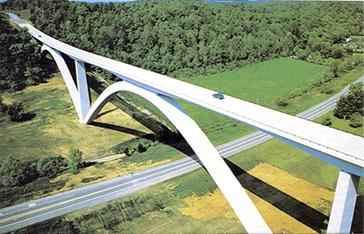

در نواحی که از خاک رس روان یا خاک هایی با ظرفیت باربری پایین میباشند، استفاده از دالهای روی زمین و یا فندانسیونهای گسترده با سیستم پیش تنیدگی مشکلات ناشی از ترک و نشتهای نامتقارن را از بین میبرد. این روش برای ساخت پلها با شرایط مختلف هندسی نظیر انحناهای پلها و پل هایی با ارتفاع اهمیت زیادی دارد.

ضمنا روش پیش تنیدگی امکان ساخت پلها با دهانه خیلی زیاد را بدون استفاده از تکیه گاههای میانی پل بوجود میآورد. در ورزشگاهها نیز این سیستم باعث میشود دهانههای آزاد بزرگتری اجرا شود و در نتیجه امکان اجرای طرحهای معماری زیبایی به وجود میآورد. این سیستم به عنوان مهاری نفوذ کننده در عمق خاک و سنگ نیز استفاده میشوند و به عنوان اعضا کششی برای نگاه داری دیوارههای جانبی در سازهها مانند دیواره راهها، تونل ها، دیواره حوضچههای خشک ساخت و تعمیر کشتی و به عنوان نگهدارنده کف سازههایی که تحت اثر نیروی بالا برندگی قرار دارند (مانند سازه آبگیر) پروژههای پتروشیمی و پالایشگاهها استفاده فراوان دارد. ضمن این که برای پایدارسازی شیب زمینها و ترانشهها نیز قابل استفاده هستند.

نمونه دیگر مصرف این سیستم در صنایع نفت و گاز و پالایشگاهها مربوط به تانکهای بتنی ذخیره گاز و میعانات گازی است که در آنها ضریب بالایی جهت اطمینان از عدم وجود ترک در سازه بتنی مطرح است. ضمن این که سازه تانک ذخیره سازی در راستای عمودی و افقی به زمین طوری دوخته میشود که ایمنی آن در مقابل هر گونه انفجار تضمین میشود. واژگان فنی فولادهای پیش تنیدگی(Tendon) کامل کننده و قسمت اصلی مهاریها میباشند که به صورت رشته کابل (stand) فولادی با مقاومت بالای کششی ( 1770N/mm2 ) با میلگرد هستند و در جاهایی که دارای پوشش هستند و در حالتی دیگر درون لوله محافظ قرار داده میشوند که اطراف آن را توسط گروت و یا پوشش محافظ گریس مخصوص جهت جلوگیری از خوردگی فولاد می پوشانند.

مشخصات فنی سقف های پیش تنیده:

دال سقف که در سازه های بتنی اجرا میشود انواع مختلفی دارد و هر کدام بسته به نیاز و هزینه ساخت متفاوت می باشند. یکی از به روز ترین سقف هایی که میتوان در ساختمان های بتنی اجرا کرد سقف های بتنی پیش تنیده (prestress) می باشد که در آنها بجای آرماتور از رشته کابلهایی (تاندوم) استفاده میشود که از داخل یک کاور ضد زنگ رد میشوند ( که بعدا این کاور توسط گروت پر خواهد شد) و سپس دال سقف را بتن ریزی میکنند.

اینگونه سقف ها به 2 روش اجرا میشوند اما برای اجرای هر 2 روش ابتدا باید ورق های فلزی را توسط شمعبندی در زیر سقف اجرا نموده سپس کل سقف را برای حاشیه اطمینان بیشتر آرماتوربندی کنیم. قطر این آرماتور ها و فاصله آنها از هم نسبت به سقف های کامپوزیت به نحوی طراحی و اجرا میشود که از استحکام و تحمل بار بسیار کمتری برخوردار است چرا که تحمل بار اصلی سقف با سیستم بتن تاندوم است که این تاندوم ها پیش یا پس از بتن ریزی کشیده خواهند شد.

چنانچه این تاندوم ها پیش از بتن ریزی کشیده شده و تحت تنش قرار بگیرند به آن پیش تنیدگی به روش پیش کشیدگی ( by prestrss Pretensioning ) گویند و اگر پس از بتن ریزی کشیده شوند به آن پیش تنیدگی به روش پس کشیدگی ( by prestress Posttensioning ) گویند.

از تفاوت های عمده این دو روش می توان به عدم نیاز به بست در روش پیش کشیده اشاره کرد چرا که در روش پس کشیده برای مهار تاندوم ها نیاز به بست می باشد و نیز تاندوم ها در روش پیش کشیده باید از مقاومت کششی نسبتا بیشتری برخوردار باشند. در روش پس کشیده که پس از کشیدن کابل ها توسط جک به اندازه لازم و ثابت کردن آنها توسط بست، فشار مضاعفی بر محل بست و نیز کناره های دال بتن وارد میشود که همین امر ما را بر این میدارد تا از بتنی با عیار بیشتر در کناره ها استفاده کنیم.

اجرای سقف های پیش تنیده

اعضای ضروری در پیش تنیدگی:

در سیستم پیش تنیدگی اعضا ضروری متعددی وجود دارد. در ساختار (Unbonded) پوشش پلاستیکی به عنوان منفصل و جداکننده نیروی مهاری بین استرندهای پیش تنیدگی و بتن اطراف عمل میکند. چیزی که به عنوان ناحیه آزاد (LF) مطرح میشود. این پوشش همچنین باعث محافظت از خسارت وارده به استرند با روشهای مکانیکی میشود. به عنوان یک مانع عمل میکند که از نفوذ رطوبت و مواد شیمیایی به استرند جلوگیری میکند. علاوه بر این پوشش، ماده محافظ استرند از نوع گریس مخصوص باعث کاهش اصطکاک بین استرند و پوشش پلاستیکی آن شده و حفاظت خوردگی مضاعفی ایجاد میکند. قسمتهای مربوط به مهار کردن و بستن (Anchor Head) قسمت مهم دیگر است خصوصا در سیستمهای (Unbonded) بعد از این که بتن عمل آوری شد و به مقاومت لازم رسید گوهها داخل پلیت مخصوص (Wedge Plate) قرار داده میشود و استرندها کشیده میشوند. وقتی که جک کششی استرند را آزاد میکند، استرند به آرامی جمع میشود و گوهها را به درون انکر میکشد و این عمل باعث ایجاد قفل شدگی محکم در استرند میشود. بنابراین گوهها نیروی موجود در (Tendon) را حفظ میکنند و آن را بتن محیط اصراف منتقل میکنند.

در محیطهای خورنده قسمت مهار کننده (anchorhead) و دمهای استرندهای بیرون زده معمولاً با یک پوشش کلاهک برای حفاظت بیشتر پوشانده میشوند. برای استفاده از مهاریهای (Unbonded) در ساختمانها و دالها، عموما در محلی پیش ساخته میشوند و به محل سایت (به صورت آماده جهت نصب) منتقل میشوند. سپس رشتههای پیش تنیدگی به شکلی که در نقشههای نصب مشخص شده اند در محل قرار داده میشوند. در نقشههای نصب فاصله آنها از هم، شکل حرکتی آن در طول (ارتفاع هر قسمت آن از سطح قالب) و محل هایی که باید کشیده شوند، نشان داده میشود. سپس بتن ریزی انجام میشود و وقتی به مقاومت لازم بین (3500psi-3000) رسید، رشتهها کشیده شده و قفل میشود. اصولا (Tendon) شبیه یک نوار لاستیکی تمایل به برگشت به حالت طول اولیه دارد در حالی که توسط قسمت مهارکننده (Anchor head) از انجام آن جلوگیری میشود. در واقع رشتهها به طور دایمی تحت تنش قرار دارند که باعث میشود نیروی فشاری در بتن ایجاد شود.

این نیروی فشاری که از سیستم پیش تنیدگی حاصل میشود نیروهای کششی ناشی از بارگذاری را خنثی میکند. بنابراین ظرفیت باربری بتن و یا دیواره شیت پایل در سازههای دریایی (اسکله ها، حوضچههای خشک تعمیر کشتی) به طور قابل توجهی افزایش مییابد.

از آنجایی که بتن پیش تنیده در محل پروژه به صورت درجا ریخته میشود تقریبا هیچ محدودیتی برای شکل دادن وجود ندارد. نماهای سر در قوسی شکل، آرکها و طرحهای دالهای پیچیده اغلب نمادهایی از سازههای بتنی پیش تنیدگی هستند. پیش تنیدگی تاکنون برای استفاده در تعداد زیادی از پل هایی که به زیبایی طراحی شده، جهت استفاده قرار گرفته است. اطمینان از کیفیت ساخت مقدار فروش استرندهای پیش تنیدگی تقریبا در ده سال گذشته دو برابر شده از این رو صنعت پیش تنیدگی به سرعت در حال رشد است.