فرکت

معرفی پودر جدید منبسط شونده FRACT.AG:

یكی از بهترین و كارایی ترین پودرهایی كه اخیرا توسط كارشناسان ایتالیایی تولید شده، پودر فرکت با نام تجاری FRACT.AG است كه با بهترین و بالاترین شرایط استاندارد های جهانی تولید می شود.

مزایای پودر FRACT.AG:

1. تنوع بالای پودر FRACT.AG در شرایط مختلف آب و هوایی

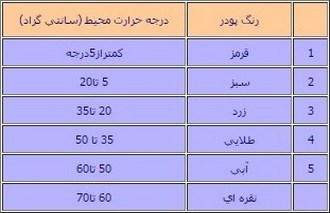

پودر FRACT.AG در 6 نوع متفاوت و با توجه به درجه حرارت محیط مطابق با جدول زیر تهیه می گردد. با توجه به شرایط آب و هوایی ایران می توان در هر یك از فصول سال و در هر نقطه ای از كشور از پودر FRACT.AG استفاده كرد و همچنین این قابلیت را دارد كه در شرایط آب و هوایی گرمتر، پودر مخصوص و منطبق با شرایط آن تولید كرد.

جدول انتخاب پودر FRACT.AG

۲. تنظیم سرعت عملكرد

از دیگر مزایای متنوع بودن تولید FRACT.AG می توان به تنظیم سرعت عملكرد این پودر اشاره كرد. به عبارت دیگر در مواردی كه برای برش زمان كمی وجود دارد، در شرایط آب و هوای گرمتر و با استفاده از پودرهای مربوط به دمای كمتر می توان سرعت عملكرد را افزایش داد. برای مثال در شرایط گرمای 25 درجه سانتی گراد استفاده از پودر زرد توصیه می شود، حال اگر از پودر سبز كه برای دمای كمتر مناسب است استفاده شود، سرعت عملكرد پودر افزایش خواهد یافت.

۳. صرفه جویی در مصرف پودر

از آنجایی كه فشار ناشی از انبساط پودر بسیار زیاد است. می توان برای صرفه جویی در مصرف پودر، چالها را یك در میان پر كرد.

۴. سهولت استفاده در چالهای افقی

برای استفاده بهتر این پودر در چالهای كف فشنگهای مخصوصی از این ماده تولید شده كه بر مزایای این ماده منبسط شونده افزوده است. برای تهیه این فشنگها ابتدا با توجه به شرایط محیط نوع ماده فركت را انتخاب كرده سپس فشنگهای مخصوص فركت را در داخل یك سطل پر از آب ریخته و بعد از حدوداً 2 الی 3 دقیقه فشنگها را در آورده و برای استفاده، در داخل چالهای كف قرار می دهیم.

۵. قابلیت پمپاژ

این امكان وجود دارد كه برای تزریق دوغاب پودر FRACT.AG از پمپ تزریق استفاده نمود از مزایای این پمپ كه توسط كارخانه سازنده این پودر طراحی و ساخته می شود می توان به سرعت بخشیدن در پركردن چالها، پركردن چالهای افقی عمیق و یكنواخت پرشدن چالها اشاره كرد.

۶. عدم تولید گازسمی

باتوجه به تولید پودر FRACT.AG تحت استانداردهای بین المللی، از نظر زیست محیطی این پودر مشكلی برای مصرف كننده ایجاد نكرده و هیچگونه گاز سمی را به وجود نمی آورد.

۷. تولید تنش فشاری بسیار زیاد

پودر FRACT.AG بالاترین فشار را در اثر انبساط تولید می كند. میزان این فشار بیش از 8000 تن بر مترمربع است چنین فشاری موجب برش سریع و تمیز سطح مورد نظر برای برش می شود. با چنین فشاری می توان حتی بتن آرماتوردار را به آسانی برش داد.

۸. ایجاد سینه كارهای بلند

به دلیل فشار بسیار زیاد تولید شده توسط پودر، می توان با استفاده از این پودر سینه كارهای بسیار بلند و حتی تا ارتفاع 15 متر را به آسانی ایجاد نمود. این مسئله باعث افزایش بازدهی تولید معدن و به خصوص سنگهای تزئینی گرانیتی می شود.

۹. عدم نیاز به حفر كامل چال

با توجه به فشار زیاد ناشی از انبساط پودر FRACT.AG لازم نیست سرتاسر ارتفاع یك قله سنگ حفاری شود. برای مثال اگر ارتفاع یك قله 10متر باشد. برای برش قائم آن فقط نیاز به حفر چالهایی به عمق 6.6 مترخواهد بود و پس از استفاده از این پودر، سرتاسر 10 مترطول این قله به طور صاف بریده خواهد شد.

نحوه آماده سازی ماده فركت:

برای آماده سازی فركت می بایست به صورت زیر عمل كرد:

بعد از حفر چالهای مورد نیاز كه در قسمت قبل توضیح داده شد، می بایست مقدار 1.5 لیتر آب را در درون سطل ریخته و بعد یك بسته 5 كیلویی از پودر فركت را باز كرده و كم كم به آب درون سطل اضافه نمود. مخلوط كردن این ماده فقط باید به شكل دورانی صورت بگیرد به طوریكه مخلوط به دست آمده كاملاً یكدست شده باشد. زمان لازم برای مخلوط كردن این ماده حداكثر نبایستی بیشتر از دو دقیقه طول بكشد. و مخلوط به دست آمده را بلافاصله باید درداخل چال ریخت. چالها بایستی كاملاً پر شوند و نیز هر یك چال در میان نیز باید مواد داخل سطل را دوباره مخلوط كرد تا ماده ته نشین نشود و سپس درداخل چال بعدی ریخته شود. برای درست كردن مجدد ماده، باید مواد باقی مانده درون سطل را خالی كرده و سپس اقدام به تهیه دوغاب جدید كرد.

عكس العمل ماده:

در مرحله اول بعد از اینكه ماده وارد چال شد، دمای آن بالا می رود (در برخی شرایط تا 100 درجه سانتیگراد در مرحله بعد حبابهایی از داخل چال در آمده و در بعضی مواقع احتمال می رود كه، بر اثر گرما مواد از داخل یك الی دو چال خارج شود. (به خاطر ایمنی بیشتر نبایستی به داخل چال نگاه كرد. در مرحله بعد مواد به حالت پودر در آمده و بر اثر انبساط ماده درون چال، بر روی سنگ ترك ایجاد شده و بعد از گذشت زمان لازم این تركها گسترش پیدا كرده و سنگ را در راستای چالها باز می شود.)

مقایسه ماده FRACT.AG با سایر مواد منبسط شونده:

ماده FRACT.AG محصول جدیدی از كشور ایتالیاست كه استفاده از آن مزایای بسیار زیادی نسبت به كلیه روشهای استخراج در سنگهای ساختمانی دارد. هزینه های این روش در حالت كلی از بقیه روشهای مشابه پایین تر و نیاز به ماشین آلات سنگین ندارد. علاوه بر خصوصیات بالا استفاده از این روش بسیار ساده می باشد. شركت CHIMICA MIDDLE EAST سازنده ماده FRACT.AG از سال 1981 شروع به تولید این محصول در ایتالیا نموده است و توانسته است تا به امروز سهم عمده ای از بازار دنیا را به دست آورد. این ماده دارای استاندارد های بین المللی می باشد و علاوه بر آن از نظر بهداشتی نیز زیانی به دستگاه تنفسی و محیط زیست وارد نمی كند. از ویژگی های این ماده، در مقایسه با مواد مشابه می توان به موارد زیر اشاره نمود:

این ماده می تواند درمحدوده گسترده دمایی (از زیر صفر درجه سانتی گراد تا هفتاد درجه سانتی گراد) بنحوی عمل كند كه، هیچ ماده ای تا به امروز نتوانسته است این چنین عملكردی داشته باشد. فاصله چال های حفر شده در این روش بین 60-30 سانتی متر می باشد كه، در مقایسه با موارد مشابه دیگر فاصله بیشتر و در نتیجه نیاز به چالهای كمتری می باشد. قطر چالها در این روش بین 30-50 میلی متر می باشد و به ازای هر ارتفاع برش تقریباً 2/3 حفاری كافی می باشد. در صورتی كه در موارد مشابه دیگر به ازای هر میزان ارتفاع برش، نیازمند به حفاری كامل می باشد. به طور مثال برای برش یك بلوك سنگی به ارتفاع 10 متر، تنها نیاز به حفاری چالی به طول 6.6 متر می باشد. علاوه بر این در این روش ما می توانیم یك در میان چالها را پر كرده، بدون اینكه در عملكرد ماده مشكلی پیش آید در صورتی كه این عمل با مواد مشابه دیگر امكان پذیر نمی باشد. هر پنج كیلوگرم از این ماده با 1.5 لیتر آب خالص با درجه خلوص 30% مخلوط می شود كه در مقایسه با موارد مشابه دیگر، رقیقتر می باشد. زیرا كه مواد مشابه دیگر، در شرایط برابر غلیظ تر می بایست تهیه گردند و تهیه آب با درجه خلوص بالا برای اینگونه مواد امری ضروری می باشد، كه در اكثر معادن ایران تهیه آب با درجه خلوص بالا مشكل می باشد. لازم به ذكر است كه ماده فركت برخلاف مواد مشابه دیگر می تواند به صورت كاتریج موجود باشد كه از آن می توان برای برش دركف بلوك سنگی استفاده كرد. از مزایای دیگر این ماده نسبت به مواد مشابه دیگر آن است كه تركهای حاصل از تنشهای وارد شده از طرف ماده تنها در راستای چالها انتشار پیدا كرده و این امر از خردشدن سنگ به هنگام برش در كارخانه جلوگیری می كند. همجنین فشار وارد شده به سنگ به صورت تصاعدی در ساعت بالا رفته و این باعث می شود كه تنش به یكباره در سنگ به وجود نیامده و در زمان برش در كارخانه، و یا حتی بعد از برش و مصرف در ساختمان، سنگ استقامت خود را از دست ندهد و ترك برندارد. این فشار درساعت اول تا 8000 تن بر مترمربع و در ساعت دوم تا 14000 تن بر مترمربع افزایش می یابد. نكته حائز اهمیت آن است كه این فشار به كل ارتفاع چال به طور یكنواخت وارد می شود و در مقایسه با موارد مشابه دیگر، از برش زیگزاكی شكل جلوگیری می نماید.

شكل سنگ در این روش به صورت مكعبی بوده و معادن مجبور نیستند به دلیل شكل نامشخص سنگ، هزینه باربری اضافی پرداخت كنند تا در كارخانه به حالت مكعبی در بیاورند. درحالت كلی می توان 70 درصد از سنگ معادن را با این روش مورد بهره برداری قرار داد.

دوغاب حاصل ازاین ماده دارای pH تقریبی 13 می باشد كه توصیه می شود در هنگام استفاده از دستكش های مخصوص لاستیكی، عینكهای محافظ، ماسكهای مخصوص استفاده نمود. همچنین بعد از پركردن چالها، به مدت یك تا 3 ساعت می بایست از تماس مستقیم با چالهای پر شده خودداری كرد.